Saubere Arbeit für saubere Bahnteile

Die Schweizerische Südostbahn nutzt Reinigungsanlage von BvL

Eine schnelle Abwicklung von Reparaturen und Instandhaltungen ist für den Bahnbereich erforderlich, um wettbewerbsfähig zu bleiben und den Kunden größtmögliche Sicherheit zu bieten. Die Beanspruchung der Materialien jeglicher Bahnteile ist enorm und regelmäßige Prüfungen auf Risse und Materialermüdung sind zwingend notwendig. Ein hoher Verschmutzungsgrad stellt den Serviceanbieter für die Reinigung der Teile häufig vor große Herausforderungen. Darüber hinaus handelt es sich bei den Bahnteilen zumeist um echte Schwergewichte, mit denen eine Vielzahl der Reinigungsanlagen überfordert ist. Eine gute Lösung wurde vor ein paar Monaten bei der Schweizerischen Südostbahn AG (SOB) in Betrieb genommen und für äußerst alltagstauglich befunden.

Bahnreinigungslösungen von BvL – Ausgefeilte Technik aus Deutschland

Fast 30 Jahre Erfahrung in der industriellen Teilereinigung ermöglichen dem Unternehmen BvL Oberflächentechnik GmbH aus dem emsländischen Emsbüren, die richtigen Lösungen für spezifische Kundenanforderungen zu entwickeln. Gemeinsam mit den verantwortlichen Fachpersonen der SOB sowie dem Schweizer Vertriebspartner metalclean GmbH aus

St. Gallen wurden zunächst der Reinigungsbedarf und die technischen Möglichkeiten ausgearbeitet. Die Großteileanlage PacificTA als Basisanlage wurde so umgesetzt, dass das Reinigungsteam der SOB eine bedienungsfreundliche und umwelteffiziente Anlage mit bestem Reinigungsergebnis erhielt.

Schwergewichte mit hohen Durchlaufzahlen im Service

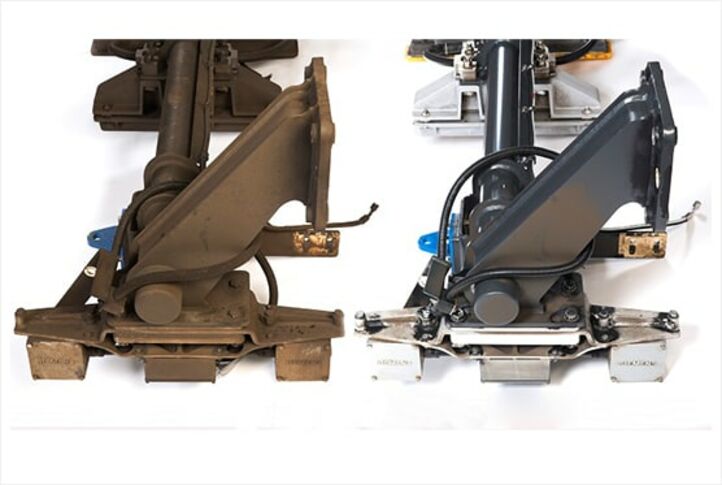

Im Service-Zentrum Samstagern der SOB werden jährlich bis zu 70 Drehgestelle der Bahn gewartet. Seit 1988 wurde die entsprechende Reinigung mit einer Waschglocke und einem Waschraum für Großkomponenten durchgeführt. Geringe Waschleistung, ein hoher Zeitbedarf und ein geringer Komfort erforderten einen Ersatz. Mit der neuen Pacific-Reinigungsanlage erfolgt nun die Reinigung der Teile von „A“ wie „Achslagerdeckel“ bis „Z“ wie „Zugsicherungsbalken“ nicht nur mit wesentlich höherer Reinigungsleistung, sondern auch mit sehr viel geringerem Kraft- und Zeitaufwand für die Mitarbeiter. Mit Hilfe eines Kranes werden die zu reinigenden Bahnteile mit einem Einzelgewicht von bis zu 1,2 Tonnen auf rollende Zubringewagen gehoben, bevor über diese Wagen eine komfortable Beschickung in die Anlage erfolgt. Zur Reinigung der Großkomponenten (z. B. Rahmen der Drehgestelle) wurde durch BvL ebenfalls der manuelle Waschplatz mit einem neuen Hochdruckreiniger ausgestattet.

Waschen, Spülen, Trocknen in einer Kammer

Nach der individuellen Programmierung der elektronischen Anlagensteuerung und der Schließung des elektrischen Hubtores erfolgt die Reinigung der Teile in der Behandlungskammer durch eine eingebaute Spritzeinrichtung. Die Breitbanddüsen des oszillierenden Düsenrahmens werden mit Wasser über zwei leistungsstarke Umwälzpumpen versorgt. Nach dieser intensiven Behandlung folgt der Spülvorgang mit Wasser aus einem zweiten Tank. Durch die hohen Temperaturen bis zu 80 °C trocknen die gereinigten Teile energieeffizient und ohne einen weiteren Prozessschritt.

Bauteilsauberkeit durch Filter und Badsensorik

Für eine zuverlässige und gleichbleibende Sauberkeit der gereinigten Teile ist der Zustand des Wasch- und Spülwassers von hoher Wichtigkeit. Hierzu wird das Medium aus der Pacific-Reinigungsanlage und von der manuellen Hochdruckreinigung über einen separaten Bandfilter gefahren, um Feststoffe auszutragen. Eine Tankspülung in der Druckleitung der Wasch- und Spülpumpe und mittels einer Ringleitung über dem Tankboden wirbelt diese Feststoffe vorab in beiden Tanks auf. Die Ölabscheidung erfolgt zusätzlich über einen Plattenphasentrenner. Durch die standardmäßige Sensorik-Ausstattung aller BvL-Anlagen (Libelle Fluid Control) wird der Verschmutzungsgrad der Reinigungsflüssigkeit permanent durch die Messung der Lichtabsorption gemessen. Ein eventuell benötigter Badwechsel kann so durch den Nutzer unmittelbar erkannt werden.

Umweltschonende und energieeffiziente Reinigung

Nach der Filterung wird das Brauchwasser der Anlage wieder zugeführt, so dass neben einer langen Standzeit des Badmediums Energie und Wasser höchstmöglich gespart werden. Aufgrund einer zusätzlichen Isolierung der Rohrleitungen, der Filter und der Tankabdeckungen mit einem flexiblen Dämmstoff verringert sich außerdem der Austrag von Wärmeenergie. Neben der Reduktion der Energiekosten erfüllt die BvL-Anlage bei der SOB so die gewünschten Umweltschutz-Anforderungen. Eine Investition in die Zukunft ist hierdurch dauerhaft gesichert.

Die BvL Oberflächentechnik GmbH ist einer der größten Anbieter für industrielle Reinigungsanlagen auf wässriger Basis in Deutschland. Als Systempartner bietet BvL umfassende Kundenlösungen durch integrierte Leistungen an – von der kompakten Waschanlage über Filtrations- und Automationslösungen bis hin zu komplexen Großprojekten mit Prozessüberwachung; immer ergänzt durch zuverlässigen Service. Zurzeit beschäftigt BvL rund 160 Mitarbeiter. Im Export hat das Unternehmen seine Positionierung international ausgebaut und kann auf ein umfangreiches Vertriebs- und Servicenetzwerk in 20 Ländern zurückgreifen.

Kontakt:

BvL Oberflächentechnik GmbH

Grenzstr. 16

48488 Emsbüren

Tel.: 05903 951-60

Fax: 05903 951-90

info@bvl-group.de

www.bvl-group.de

Pressetext:

Christine Brühöfner

Marketing

Tel.: 05903 951-509

Fax: 05903 951-90

christine.bruehoefner@bvl-group.de